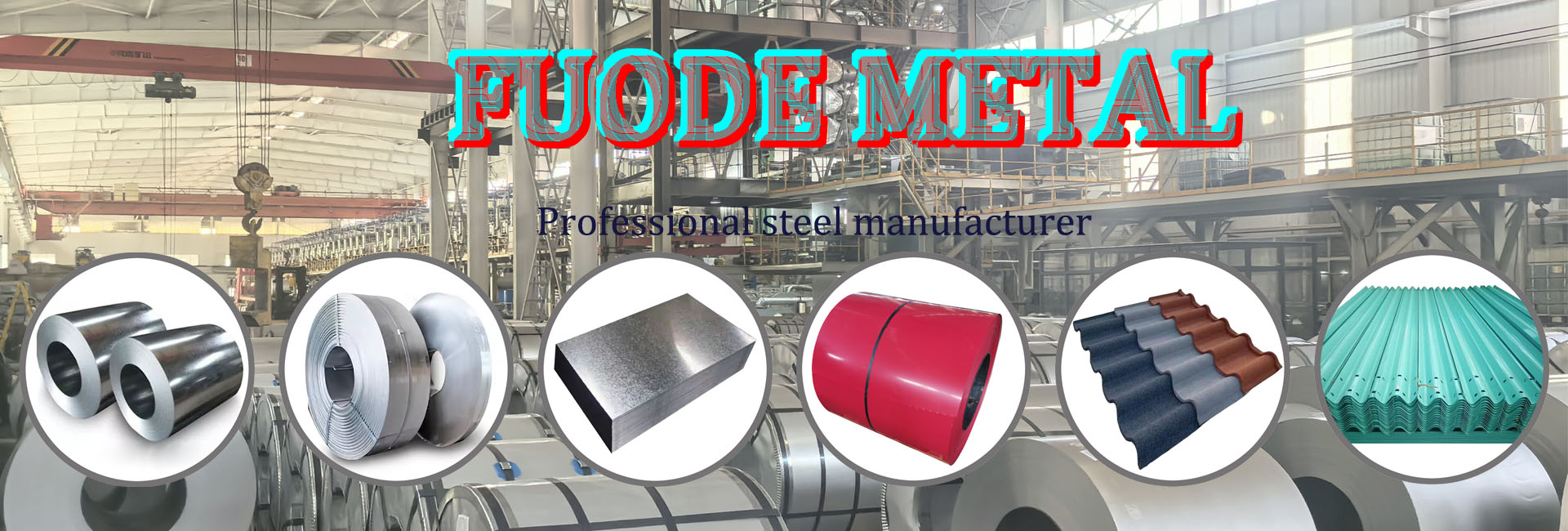

塗装済みガルバリウム鉄コイル

厚さ: 0.12~15mm

幅: 600~1500mm

コイル重量: 3~8トン

亜鉛メッキ:Z30-275g/㎡、AZ30-150g/㎡

カラーコーティング:表面15~25mm、裏面5~7mm

標準: such、asat、day、which、when、which、sus、in、et。

品質検査: ISO9001; COC; CE; SGS規格

製品詳細

PVDF樹脂の化学

建築グレードの塗装済みコイルは、70%のPVDF樹脂(ポリフッ化ビニリデン)と30%のアクリル改質剤を配合し、比類のない耐候性を備えたフッ素ポリマーマトリックスを形成しています。Kynar 500®/Hylar 5000®樹脂は、紫外線安定性のあるC-F結合(結合エネルギー485 kJ/mol、C-Hは413 kJ/mol)を提供し、アクリルは顔料の分散性と接着性を高めます。配合には、フリーラジカルを消去するUV吸収剤(ベンゾトリアゾール)とHALS安定剤が含まれており、フロリダで10年間曝露した後でも95%を超える光沢を保持します。顔料含有量は、樹脂を完全にカプセル化するために40%の体積濃度に制限され、無機クロム酸塩(例:混合金属酸化物)は色あせに強い色を提供します。粘度は、最適なフィルム形成のために120~180 cPに設計されています。

この化学特性はベンチマークとなる性能を発揮します。加速試験(QUV-A 4000時間)では、濃色でΔE<1.0、ポリエステル系でΔE>8.0を示しました。FTIR分析により、PVDFの結晶度98%は酸性雨(pH 3.0)およびアルカリ性洗剤(pH 13.0)に対するバリア性があることが確認されています。樹脂本来の疎水性(水接触角85~95°)により、汚れの付着を最小限に抑えます。AAMA 2605への準拠には、耐チョーク性≤8(ASTM D4214)、QUV-B 2500時間後の耐エロージョン性>3µm、亜熱帯地域への10年間曝露後の色ずれΔE<5が求められます。さらに重要なのは、PVDFの熱可塑性により、微小亀裂を生じずに二次成形が可能になることです。DSCサーモグラムでは150°C未満でTgが見られないため、0°曲げまでブレーキプレスが可能です。この配合は産業汚染物質に耐性があり、ふくれや光沢の低下なく 3000 時間のケシュテルニッヒ試験 (SO₂ 暴露) に合格します。

よくある質問

Q: 貴社は商社ですか、それともメーカーですか?

答え:私たちは産業と貿易の会社生産と販売の統合工場は山東省にあり、私に対する応答 新しい FリーT彼らは働いていますポート政策、貿易会社もっている 海南に設立される- FUODE。

Q: サンプルはありますか?無料ですか、それとも追加料金がかかりますか?

A: 小さなサイドサンプルや大きなサイズのサンプルをお気軽にご依頼ください。集荷番号で無料で、当社の品質を徹底的に評価することができます 決定する前に製品。

Q: 第三者機関による検査は受けられますか?

A: はい、当社の製品は、第三者による品質テストを受けることができ、顧客に何らかの要件がある場合には、出荷前に第三者によるテストを受けることもできます。

Q: どのように製品を保証していますか?

A: 当社の品質管理はISO9001システムに準拠しており、製品はCE、SGS、COC検査に合格しています。

Q: MOQ はいくらですか?

答え:亜鉛メッキ鋼コイル:50トン/厚さ

PPGI/PPGLコイル:300トン/厚さ

Q: 配達にはどのくらい時間がかかりますか?

A: 通常、商品の在庫がある場合は7〜15日です。商品の在庫がない場合は、数量に応じて15〜20日かかります。

メッセージを残してください

私たちは、B2Bパートナーシップを専門とするメーカーです.

関連ニュース

石でコーティングされた金属タイルは暑い砂漠環境に適していますか?

2025-10-17

石コーティングされた金属タイルは極寒の気候に耐えられますか?

2025-10-17